Sprężone powietrze to medium znajdujące zastosowanie w niezliczonych zakładach produkcyjnych – zarówno w branżach lekkiego, jak i ciężkiego przemysłu.

Wykorzystywane jest jako źródło energii umożliwiające zasilanie maszyn pneumatycznych, znajduje zastosowanie w procesach odmuchiwania oraz pompowania, a także w czyszczeniu miejsc i sprzętów wrażliwych na działanie wilgoci. Jednocześnie sprężarki powietrza to jedne z najbardziej energochłonnych urządzeń w zakładach przemysłowych. Nic więc dziwnego, że właśnie na tym polu skupia się znaczna część działań mających zoptymalizować pracę instalacji i zwiększyć jej efektywność energetyczną.

Sprężarki zmiennoobrotowe i stałoobrotowe – różnice

Analizując pracę instalacji i możliwe drogi do jej poprawy, warto pochylić się nad trybem pracy urządzeń. Ze względu na system pracy dzielimy sprężarki powietrza na stało- oraz zmiennoobrotowe.

Te pierwsze doskonale sprawdzają się tam, gdzie zapotrzebowanie na sprężone powietrze występuje przez cały czas, bowiem to właśnie stały pobór niniejszego medium pozwala sprężarkom stałoobrotowym na pracę z maksymalną wydajnością. Warto jednak pamiętać, iż w momencie spadku zapotrzebowania na sprężone powietrze takie urządzenie automatycznie przejdzie w tryb pracy na biegu jałowym, wciąż generując koszty.

Sprężarki zmiennoobrotowe, mimo iż droższe, są znacznie bardziej opłacalną opcją dla zakładów produkcyjnych, w których pobór sprężonego powietrza bywa zróżnicowany. Urządzenie dostosowuje wydajność swojej pracy do aktualnego zapotrzebowania na sprężone powietrze, dzięki czemu unikniemy pracy na biegu jałowym i zmniejszymy zużycie energii elektrycznej.

Jak działa napęd zmiennoobrotowy?

Działanie napędu zmienoobrotowego zawdzięczamy przetwornicy częstotliwości, która umożliwia zmianę prędkości obrotowej silnika elektrycznego, dostosowując prędkość silnika napędowego do warunków wynikających z zapotrzebowania na sprężone powietrze.

Zaletą napędów zmienoobrotowych jest możliwość zapewnienia sprężarce szerokiego zakresu regulacji wydajności (od 20% do 100%). Dochodzi w tym przypadku do wyeliminowania pracy na biegu jałowym, co przekłada się na oszczędność kosztów eksploatacyjnych.

Z praktyki wynika, iż skład agregatu sprężarkowego uzupełnia jeszcze sprężarka stałoobrotowa pełniąca funkcję rezerwy. W tej sytuacji może dochodzić do nieprawidłowej współpracy sprężarek, która wpływa na żywotność urządzeń oraz generuje skoki ciśnienia w układzie. Z tego względu zalecamy monitoring całego systemu, który pozwoli na odpowiednie dostosowanie i regulację instalacji.

Case study – zastosowanie sprężarki zmiennoobrotowej

W zakładzie funkcjonowały dwie sprężarki stałoobrotowe o mocy 55 kW każda. Produkcja sprężonego powietrza na potrzeby zakładu odbywała się poprzez buforowy zbiornik sprężonego powietrza. Na podstawie analizy pomiarów produkcji, wyznaczone zostało roczne zużycie energii elektrycznej na potrzeby tego medium – 213 208,46 kWh.

Przedsięwzięcie polegało zatem na wymianie użytkowanej sprężarki o mocy 55 kW na sprężarkę zmiennoobrotową, która z założenia powinna była pełnić funkcję wiodącą w agregacie sprężarkowym.

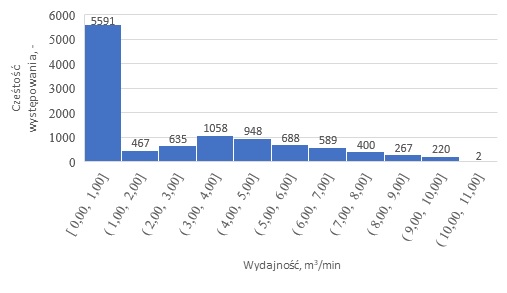

Rys. Częstość występowania danej wydajności agregatu sprężarkowego

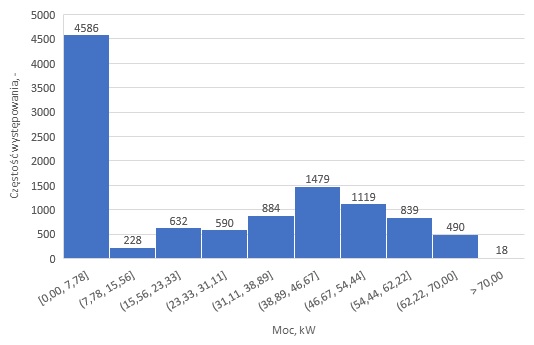

Rys. Częstość występowania danej mocy chwilowej agregatu sprężarkowego

Jak wspominaliśmy, zastosowanie sprężarki stałoobrotowej pozwala na oszczędności energii, gdy urządzenie pracuje pod ciągłym, zbliżonym do maksymalnego obciążeniem. Na podstawie uzyskanych danych pomiarowych określiliśmy częstość podstawowych parametrów pracy w danym okresie pomiarowym, a następnie przeprowadziliśmy symulację wymiany urządzenia na sprężarkę z wysoce wydajnym napędem o zmiennej prędkości obrotowej. Średnie oszczędności energii na podstawie obliczeń wyniosły 22,61%, a gdy dodatkowo uwzględnione zostało zastosowanie wysokosprawnej sprężarki, średnie oszczędności ukształtowały się na poziomie 28,61%.

| Nakłady inwestycyjne netto | 120 000,00 | zł |

| Zapotrzebowanie na energię końcową przed modernizacją | 213 308,46 | kWh/rok |

| Zapotrzebowanie na energię końcową po modernizacji | 152 280,91 | kWh/rok |

| Redukcja zużycia energii końcowej | 61 027,55 | kWh/rok |

| 28,61% | % | |

| Koszty eksploatacyjne przed modernizacją | 97 078,81 | zł/rok |

| Koszty eksploatacyjne po modernizacji | 69 304,56 | zł/rok |

| Redukcja kosztów eksploatacyjnych | 27 774,25 | zł/rok |

| 28,61% | % | |

| Czas zwrotu SPBT | 4,32 | lata |

Dzięki powyższemu przykładowi widzimy, jak stosunkowo niewielkim nakładem pracy możliwa jest redukcja kosztów eksploatacyjnych w instalacji sprężonego powietrza. Należy jednak pamiętać, że układ sprężonego powietrza pozbawiony stałej i kompleksowej kontroli może z czasem stracić na efektywności. Warto zatem prowadzić regularny monitoring parametrów sprężonego powietrza zarówno na etapie jego produkcji, dystrybucji, jak i poboru.

Jeśli potrzebują Państwo pomocy w ocenie i poprawie efektywności energetycznej instalacji sprężonego powietrza lub chcą poznać więcej szczegółów dotyczących naszej oferty, zapraszamy do kontaktu!

Kontakt

|

Efektywniej sp. z o.o. pl. Wolności 7b, 50-071 Wrocław tel.: 883 747 577 e-mail: info@efektywniej.pl |